Эффективность применение сквозных центрально-сжатых металлических колонн в строительства обусловлена значительным снижением металлоёмкости по сравнению со сплошными центрально-сжатыми колоннами.

Стержень сплошной колонны проектируют из прокатных профилей или листов, образующих открытое или замкнутое сечение.

Стержень сквозной центрально-сжатой колонны обычно состоит из швеллеров, двутавров, уголков или труб прямоугольного или круглого сечения связанных между собой решётками. При трубчатом сечении ветвей возможны трехгранные стержни, достаточно жесткие и самые экономичные по затрате металла.

Недостаток сквозных решётчатых колонн – высокая трудоёмкость изготовления.

В северных странах Европы, также распространена технология строительства с использованием железобетонных колонн:

На ЗМК изготавливают решетчатые колонны и другие элементы зданий и сооружений.

Решетчатые элементы доставляются на стройплощадку, каркас полностью собирается на болтовых соединениях, ставят опалубку, после чего производят заливку бетоном. Процесс строительства происходит очень быстро и экономически выгодно, что обеспечивает высокий спрос на решётчатые элементы несущих каркасов зданий и сооружений.

При правильной организации производства, сквозные решётчатые металлические колонны и решётчатые сталь-бетонные колонны изготавливают на одной и той же технологической линии.

Главная производственная проблема при изготовлении решётчатых колонн – сварка. Большое количество сварочных швов малой длинны не только снижает производительность, но и затрудняет контроль качества сварочных швов. Даже у сварщика высокой квалификации, уже после пары часов такой однообразной работы начинает падать производительность, внимание рассеивается и появляется брак: заваленный катет, непровары замков и т.д. О решении этой проблемы пойдёт речь в данной публикации на примере шведского металлообрабатывающего завода "HÖGANÄS VERKSTADS AB"

HÖGANÄS VERKSTADS AB является дочерней компанией HÖGANÄS AB образованной в 1893 году, известной в металлообрабатывающей промышленности прежде всего, как производитель высококачественных твёрдых припоев «BrazeLet®», металлических порошков для аддитивного производства «Digital Metal®» и других достижений в области порошковой металлургии.

HÖGANÄS VERKSTADS небольшой завод с количеством специалистов чуть более полусотни.

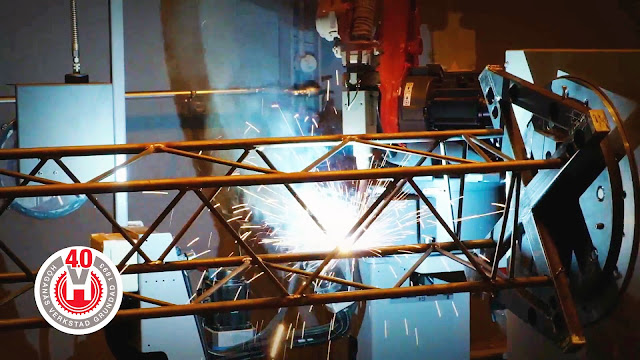

В конце 2016 года, на заводе «HÖGANÄS VERKSTADS» совместно с нидерландской робототехнической инжиниринговой компанией «Valk Welding» решили проблему сварки сквозных решётчатых колон разработав автоматический сварочный комплекс на основе промышленного робота антропоморфного типа и двух синхронных ротаторов.

Технические характеристики роботизированного сварочного комплекса:

- Робот-манипулятор – Panasonic ТМ 1800WG3

- Максимальная длинна колонны – 9000 мм

- Максимальное сечение колонны – вписанное в радиус 1000 мм

- Максимальный вес колонны – 1700 кг

- Метод сварки – MAG

- Стандарты производства – ISO3834 и EN1090

- Квалификация операторов – EN297

- CAD формат рабочих файлов 3D моделей – VRML или STEP

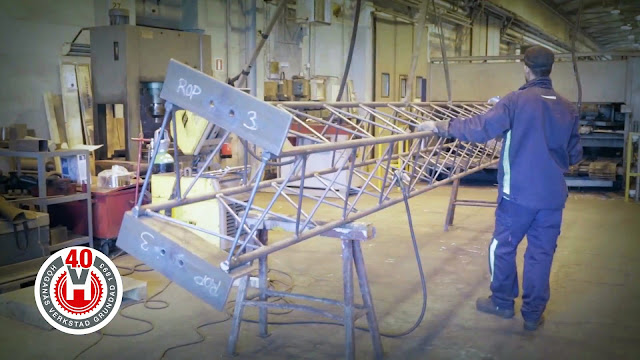

Производство до внедрения роботизированного сварочного комплекса

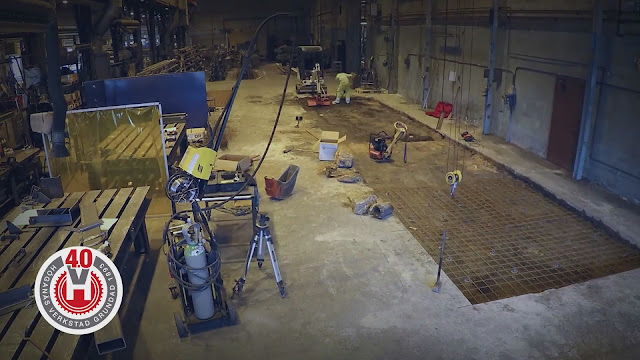

Подготовка бетонного основания под роботизированный сварочный комплекс

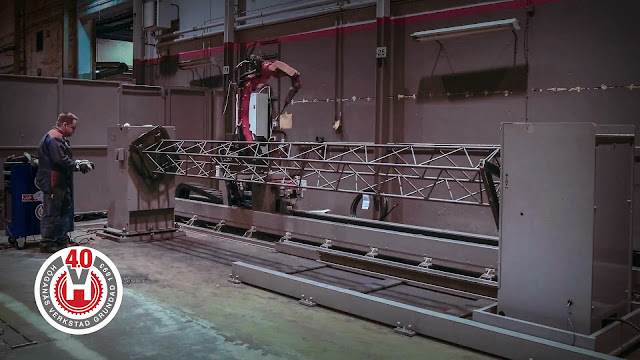

Монтаж роботизированного сварочного комплекса

Роботизированное производство решётчатых колонн

Другие проекты роботизации сварочного производства с участием компании "Valk Welding":

- Роботизированный автоматический производственный комплекс спринклерных труб

- Пример эффективной организации производства металлических узлов с использование антропоморфных роботов

Комментариев нет:

Отправить комментарий